A pergunta “como melhorar a combustão da caldeira?” não tem uma resposta única, mas envolve um conjunto de boas práticas técnicas e operacionais que impactam diretamente o desempenho térmico, a economia de combustível e a segurança da planta. Em caldeiras movidas por biomassa — amplamente utilizadas em indústrias de papel e celulose, alimentos, madeira e bioenergia — a variação nas características do combustível exige atenção constante a parâmetros que garantem uma queima completa e estável.

A seguir, você confere os principais pontos que influenciam a eficiência da combustão, com dicas validadas na prática industrial, fórmulas básicas e números que ajudam a entender como pequenas melhorias podem gerar grandes resultados.

1. Qualidade da biomassa: o ponto de partida

A biomassa é um combustível heterogêneo por natureza. Umidade, granulometria, tipo de matéria-prima e densidade influenciam diretamente a quantidade de energia útil disponível na queima. A biomassa ideal deve apresentar:

- Umidade entre 20% e 30% (base úmida) para evitar excesso de vapor d’água nos gases de combustão;

- Granulometria uniforme, pois partículas grandes queimam mais lentamente, enquanto as muito finas geram risco de queima incompleta;

- Densidade aparente estável, pois afeta diretamente o controle de carga na alimentação da caldeira.

A densidade (ρ) pode ser calculada de forma simples com a fórmula:

Onde:

- ρ = densidade (kg/m³)

- m = massa (kg)

- V = volume (m³)

Biomassas com baixa densidade (< 180 kg/m³) tendem a comprometer o rendimento energético por ocuparem muito volume com pouca energia útil. Essa variável, muitas vezes negligenciada, deve ser monitorada com rigor.

Para isso, sistemas como o DensiDry da Marrari oferecem medição contínua de densidade, volume e umidade da biomassa diretamente na esteira de alimentação, permitindo ajustes precisos na operação da caldeira.

2. Controle da umidade: o fator que dita o desempenho térmico

Um dos maiores vilões da combustão eficiente é o excesso de umidade. Biomassa muito úmida (> 35%) consome grande parte da energia gerada apenas para evaporar a água presente, reduzindo a eficiência global do sistema.

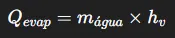

A energia perdida nesse processo pode ser estimada por:

Onde:

- Qₑᵥₐₚ = energia consumida na evaporação (kJ)

- mₐᵍᵤₐ = massa de água presente (kg)

- hᵥ = calor latente de vaporização (aprox. 2.260 kJ/kg)

Em outras palavras: cada 1 kg de água na biomassa “rouba” 2.260 kJ da sua caldeira. Por isso, controlar a umidade é fundamental. Utilizar equipamentos portáteis de medição, como o M75 da Marrari, permite o controle da umidade ainda na recepção da biomassa, evitando que materiais inadequados cheguem à fornalha.

Já o modelo M75D, além de medir umidade, calcula também a densidade do material, fornecendo dados valiosos para o planejamento da queima e abastecimento da fornalha com biomassa mais estável e energética.

3. Relação ar/combustível: equilíbrio entre excesso e deficiência

Uma boa combustão exige a quantidade certa de oxigênio. O ar em excesso esfria a fornalha e reduz a eficiência térmica; em falta, gera queima incompleta, fuligem e monóxido de carbono. O ideal é operar com um pequeno excesso de ar, geralmente entre 10% e 20% acima do estequiométrico, dependendo do tipo de biomassa.

A relação estequiométrica pode ser determinada com base no poder calorífico do combustível e sua composição química. Para biomassa de madeira seca, por exemplo, a necessidade de ar teórico gira em torno de 4,5 a 5,5 m³ de ar por kg de combustível.

Dica prática: monitores de oxigênio nos gases de exaustão podem ajudar a calibrar essa relação com precisão. Manter o O₂ residual entre 4% e 6% na chaminé é um bom indicativo de queima eficiente.

4. Distribuição e regularidade da alimentação

Alimentação irregular da biomassa provoca oscilações térmicas, geração desigual de vapor e risco de carbonização parcial. Essas flutuações impactam diretamente o rendimento da caldeira e exigem correções frequentes no controle automático.

Para evitar isso:

- Utilize alimentadores dosadores com controle por velocidade e peso;

- Mantenha o silo de biomassa em condições adequadas de compactação e fluxo;

- Evite empedramento e entupimentos na esteira.

Plantas que adotam medições automáticas de volume e densidade na esteira conseguem regular melhor a carga térmica. Sistemas como o DensiDry cumprem esse papel, fornecendo dados em tempo real que auxiliam o controle automático da caldeira e reduzem a necessidade de intervenção humana.

5. Manutenção térmica e limpeza da fornalha

Com o tempo, a formação de crostas, cinzas e incrustações térmicas compromete a troca de calor e eleva o consumo de combustível. O ideal é realizar limpezas programadas conforme a carga térmica da operação e as características da biomassa utilizada.

Estudos indicam que apenas 1 mm de incrustação térmica pode reduzir em até 10% a eficiência da troca de calor. Além disso, sensores de temperatura mal posicionados ou com sujeira acumulada podem induzir erros no controle da fornalha.

Dica técnica: manter uma rotina de verificação e calibração dos sensores, além da inspeção dos dutos de ar primário e secundário, garante mais estabilidade e previsibilidade na queima.

Conclusão

Melhorar a combustão da caldeira exige conhecimento técnico, atenção aos detalhes e controle contínuo das variáveis que influenciam a queima. A biomassa, sendo um combustível vivo e variável, exige instrumentos confiáveis de medição e estratégias que integrem o chão de fábrica ao controle automático da planta.

Tecnologias como o M75, o M75D e o DensiDry da Marrari não substituem o operador, mas oferecem os dados necessários para tomadas de decisão mais precisas. São ferramentas que, quando bem utilizadas, ajudam a estabilizar a operação, reduzir custos e aumentar a eficiência energética da caldeira.

No final, a pergunta “como melhorar a combustão da caldeira?” tem uma resposta clara: com conhecimento, controle e tecnologia aplicados de forma estratégica.

Conheça mais sobre as soluções para a indústria da geração de energia e biomassa clicando abaixo: